An der Glasveraarbechtungsindustrie bestëmmen d'Prezisioun an d'Stabilitéit vun de Glasschneidmaschinnen direkt d'Produktqualitéit an d'Produktiounseffizienz. Granitbasen spillen eng onverzichtbar Roll a Glasschneidmaschinnen, haaptsächlech wéinst hiren eenzegaartegen an iwwerleeënen Eegeschaften.

Aussergewéinlech Stabilitéit garantéiert Schnëttgenauegkeet

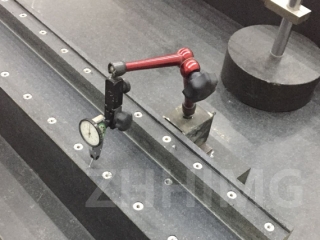

Glasschneiden huet extrem héich Präzisiounsufuerderungen. Och déi klengst Ofwäichung kann dozou féieren, datt d'Produkt verschrott gëtt. D'Granitbasis gouf iwwer eng laang geologesch Period geformt, mat enger dichter an eenheetlecher interner Struktur. Säin thermeschen Ausdehnungskoeffizient ass extrem niddreg, nëmmen (4-8) × 10⁻⁶/℃, a seng Gréisst ännert sech kaum wann d'Temperatur variéiert. Wärend dem Glasschneidprozess wäert d'Hëtzt, déi duerch de Betrib vun der Ausrüstung generéiert gëtt, an d'Schwankungen an der Temperatur an der Werkstattëmfeld keng offensichtlech thermesch Deformatioun vun der Granitbasis verursaachen. Et kann ëmmer eng stabil an zouverlässeg Ënnerstëtzung fir d'Schneidgerät ubidden, wat déi präzis Positionéierung vum Schneidinstrument oder Laserstrahl garantéiert. Dat geschnidde Glas huet propper Kanten a präzis Dimensiounen, wat den Ausbezuele vun de Produkter däitlech verbessert.

Staark Steifheet widderstoet externen Kraaft Impakt

Wann d'Glasschneidmaschinn am Betrib ass, generéiert de Kontakt tëscht den Schneiddeeler an dem Glas eng gewëssen Impaktkraaft, an zur selwechter Zäit verursaacht d'Bewegung vun der Maschinn selwer och Vibratiounen. Granit ass haart an der Textur an huet eng exzellent Steifheet. Seng Häert kann 6-7 op der Mohs-Skala erreechen an et huet eng héich Drockfestigkeit. Dëst erméiglecht et der Granitbasis, verschiddenen externen Kräften beim Schneidprozess einfach standzehalen an ass manner wahrscheinlech ze verformen oder ze beschiedegen. Am Verglach mat verschiddene Metallbasisen, déi ënner laangfristegen an heefegen externen Kräften Middegkeetsverformunge erliewen kënnen, kënnen d'Granitbasisen, mat hirer staarker Steifheet, ëmmer eng stabil Struktur behalen, wat de laangfristege stabile Betrib vun der Maschinn garantéiert an d'Ënnerhalt an d'Ausfallzäiten, déi duerch Problemer mat der Maschinn verursaacht ginn, reduzéiert.

Aussergewéinlech Dämpfungsleistung reduzéiert Vibratiounsstéierungen

Vibratioun ass ee vun de wichtege Faktoren, déi d'Genauegkeet vum Glasschneiden beaflossen. Wann d'Vibratioun, déi beim Betrib vun der Ausrüstung entsteet, net rechtzäiteg gedämpft ka ginn, féiert dat dozou, datt d'Schneidinstrument oder de Laserstrahl zidderen, wat zu Problemer wéi rauh Schnëttflächen an ongläiche Schnëttlinnen féiert. Granit huet eng exzellent Dämpfungsleistung. Seng komplex Mineralstruktur a kleng Poren dobannen sinn wéi natierlech Vibratiounsdämpfer. Wann d'Vibratioun op d'Granitbasis iwwerdroe gëtt, kënnen dës Strukturen a Poren d'Vibratiounsenergie séier an Hëtztenergie ëmwandelen an opléisen, wouduerch d'Interferenz vun der Vibratioun um Schnëttprozess staark reduzéiert gëtt. Zum Beispill, bei High-Speed-Laser-Glasschneidausrüstung kann d'Granitbasis d'Vibratioun vum Laserkapp effektiv ënnerdrécken, sou datt de Laserstrahl stabil op d'Glasuewerfläch wierkt an héichpräzis a qualitativ héichwäerteg Schnëttresultater erreecht ginn.

Gudde Verschleißbeständegkeet verlängert d'Liewensdauer vun der Ausrüstung

Wärend dem laangfristege Betrib vun der Glasschneidmaschinn wäert d'Basis eng gewësse Reibung mat de Schnëttkomponenten, Glasmaterialien usw. generéieren. Granit huet eng gutt Verschleißbeständegkeet wéinst senger héijer Häert a dichter Struktur. Zum Beispill d'Uewerfläch vun der Schnëttaarbechtsbank. Si ass aus Granit gemaach a kann der Reibung standhalen, déi duerch heefeg Glasplazéierung a Beweegung vu Schnëttkomponenten verursaacht gëtt, an huet manner Wahrscheinlechkeet fir Problemer wéi Verschleiung a Kratzer. Dëst garantéiert net nëmmen d'Flaachheet vun der Basisoberfläch an erhält déi héich Präzisioun vun der Ausrüstung, mee verlängert och d'Liewensdauer vun der Basis an och vun der ganzer Glasschneidmaschinn däitlech, wouduerch d'Käschte fir d'Erneierung vun der Ausrüstung vun den Entreprisen reduzéiert ginn.

Net-magnetesch, vermeit elektromagnetesch Stéierungen am Schnëttprozess

A verschiddene fortgeschrattene Glasschneidapparater ginn elektronesch Komponenten a Präzisiounssensoren benotzt fir d'Schnëttgenauegkeet an d'Positioun ze kontrolléieren. De méigleche Magnetismus vun der Metallbasis kann elektromagnetesch Stéierungen op dës elektronesch Apparater verursaachen, wat hiren normale Betrib an d'Genauegkeet vun der Signaliwwerdroung beaflosst. Granit, op der anerer Säit, ass en net-metallescht Material ouni Magnetismus a verursaacht keng elektromagnetesch Stéierungen op déi elektronesch Systemer am Apparat. Dëst erméiglecht et dem Glasschneidapparat an engem stabile elektromagnetesche Ëmfeld ze funktionéieren, wat déi genee Iwwerdroung vu verschiddene Kontrollsignaler während dem Schnëttprozess garantéiert an d'Schnëttgenauegkeet an d'Zouverlässegkeet vum Apparatbetrib weider verbessert.

Schlussendlech sinn Granitfundamenter, mat hirer aussergewéinlecher Stabilitéit, staarker Steifheet, exzellenter Dämpfungsleistung, gudder Verschleißbeständegkeet an Net-Magnetismus, déi ideal Wiel fir Glasschneidmaschinnen ginn, a bidden eng solid Garantie fir d'Glasveraarbechtungsindustrie fir eng héichpräzis an héicheffizient Produktioun z'erreechen.

Zäitpunkt vun der Verëffentlechung: 19. Mee 2025