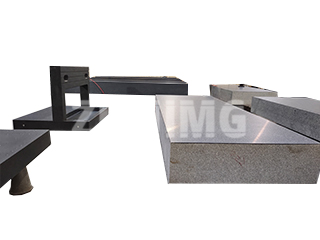

An der Welt vun der ultrapräziser Metrologie ass de Granit-Miessinstrument - wéi eng Uewerflächeplack, e Rechtsrad oder e Vierkantsrad - déi absolut Planarreferenz. Dës Instrumenter, déi professionell maschinell veraarbecht a speziell mat der Hand geläppt ginn, verdanken hir Stabilitéit a Genauegkeet dem dichten, natierlech gereiften Steen, aus deem se hiergestallt sinn. D'Liewensdauer an d'erhale Genauegkeet vun dëse kriteschen Instrumenter sinn awer net garantéiert; si sinn d'Resultat vu kontrolléierten Ëmfeld a grëndleche Betribspraktiken.

Bei der ZHONGHUI Group (ZHHIMG®) erkennen mir, datt, obwuel eise Granit mat héijer Dicht eng aussergewéinlech Basis bitt, verschidde Faktoren um Benotzer direkt beaflossen, wéi laang e Präzisiounsinstrument seng zertifizéiert Genauegkeet behält. Dës Elementer ze verstoen ass de Schlëssel fir Är Investitioun ze schützen.

Déi primär Bedrohungen fir d'Längsdauer vu Granit

D'Degradatioun vun enger Granit-Miessplattform entsteet dacks duerch mechanesch a Ëmweltbelaaschtungen anstatt duerch Materialversoen.

- Falsch Laaschtverdeelung: Exzessiven oder ongläiche Drock, besonnesch wann en op eng Plaz vun der Plattform konzentréiert ass, kann zu lokalem Verschleiung oder souguer zu klenger, laangfristeger Deformatioun féieren. Dëst gëtt dacks observéiert wann schwéier Werkstécker ëmmer erëm op der selwechter Plaz placéiert ginn, wouduerch d'Aarbechtsoberfläche vum Baudeel hir ideal Flaachheet verléiert.

- Ëmweltkontaminatioun: E Spléck, Metallspaan oder abrasivt Staubpartikel kann wéi Schleifpabeier tëscht dem Granit an dem Werkstéck wierken. Eng onrein Aarbechtsëmfeld féiert net nëmmen direkt zu Miessfehler, mee beschleunegt och d'Uewerflächenverschleiss vum Granit drastesch, wouduerch seng präzis Liewensdauer direkt reduzéiert gëtt.

- Material vum Werkstéck a Uewerflächenqualitéit: D'Zesummesetzung an d'Uewerflächenopléisung vum Material, dat gemooss gëtt, spille eng wichteg Roll bei de Verschleissraten. Méi mëll Materialien wéi Koffer an Aluminium verursaache manner Ofdreiwung, während haart Materialien, virun allem Goss, de Granit engem moossbar méi groussen Ofschleiss aussetzen kënnen. Ausserdeem si Werkstécker mat enger schlechter Uewerflächenrauheet (eng grober Uewerflächenopléisung) ufälleg fir d'fein iwwerlappte Granitplattform ze krazen, wouduerch d'Referenzfläch permanent beschiedegt gëtt.

- Mëssbrauch a Schleifkontakt: Déi inherent niddreg Uewerflächenhärte vu Granit, obwuel se gutt ass fir seng net-magnetesch an net-korrosiv Eegeschaften, mécht en ufälleg fir Verschleiung duerch Reibung. Techniken wéi exzessiv Hin- an Hierbeweegung vun engem Werkstéck oder Referenzinstrument iwwer d'Uewerfläch - anstatt ze hiewen an ze placéieren - féieren zu Reibung, déi d'iewescht Schicht vum Granit séier ofbaut. Dëst bestätegt d'Regel: Granit-Miessinstrumenter sinn Instrumenter, keng Aarbechtsbänken.

Präzisiounsproduktioun: De Mandat fir Hëllefsmaschinnen

D'Schafung vun engem héichqualitativen a präzisen Granitmiessinstrument hänkt genee sou staark vun der Präzisioun vun den zousätzleche Veraarbechtungsmaschinnen of wéi vum Steen selwer.

Fir d'Dimensiounsgenauegkeet vum Endprodukt ze garantéieren, muss all Komponent vun der Steenveraarbechtungsmaschinn no de metrologesche Standarden ënnerhale ginn. Dëst erfuerdert widderholl Iwwerpréiwung vun den Dimensioune vun der Maschinnenmontage an eng strikt Anhale vun den technesche Reinigungspraktiken. Ier all formell Steenveraarbechtung ufänkt, muss d'Ausrüstung engem Testlaf ënnerworf ginn, fir déi normal Funktioun ze bestätegen. E fehlerhafte Maschinnebetrieb riskéiert net nëmmen Schied, mee kann och zu enger Verschwendung vu wäertvollem, ausgewählte Granitmaterial féieren.

D'Ënnerhalt vun den internen Komponenten vun der Maschinn - vun der Spindelkëscht bis zu den Hebemechanismen - ass entscheedend. All Verbindungsflächen, dorënner Lager a Schraubenanordnungen, musse präzis geschmiert ginn, ier all Operatioun duerchgefouert gëtt. D'Verbindunge musse fräi vu Marken oder Graten sinn, an all intern Rost oder Kontaminatioun muss grëndlech gebotzt a mat Anti-Rost-Beschichtunge behandelt ginn, fir ze verhënneren, datt Friemmaterial de Schleifprozess beeinträchtigt.

Déi entscheedend Roll vun der Qualitéit vun der mechanescher Montage

D'Qualitéit vun de Maschinnen, déi fir d'Veraarbechtung vum Granit benotzt ginn, hänkt direkt mat der Stabilitéit vum fäerdege Granitprodukt zesummen. Dëst erfuerdert eng rigoréis Opmierksamkeet op d'Detailer vun der mechanescher Montage:

- Integritéit vun de Lager an den Dichtungen: D'Lager musse grëndlech gebotzt ginn, fir Anti-Rost-Mëttelen ze entfernen, a virun der Montage musse se op eng reibungslos Rotatioun gepréift ginn. D'Kraaft, déi bei der Lagerinstallatioun ugewannt gëtt, muss gläichméisseg, symmetresch a passend sinn, fir Belaaschtungen op de Lafbunnen ze vermeiden an dofir ze suergen, datt d'Ennfläch senkrecht zur Well steet. D'Dichtungen mussen parallel an hir Nuten gedréckt ginn, fir Verdréiungen ze vermeiden, déi zu Spill an Instabilitéit an der Veraarbechtungsmaschinn féiere kéinten.

- Ausriichtung vu Bewegungssystemer: Fir Komponenten ewéi Riemscheiwensystemer mussen d'Achsen perfekt parallel an ausgeriicht sinn, fir ongläichméisseg Spannung, Riemenverrutschen a beschleunegten Verschleiss ze vermeiden - all dat féiert zu Vibratiounen, déi d'Prezisiounsiwwerlappung vum Granit a Gefor bréngen. Ähnlech muss d'Flaachheet an de richtege Kontakt vun de Kontaktflächen op Maschinnverbindungen iwwerpréift a reparéiert ginn, wa Verformungen oder Graten festgestallt ginn.

Zesummegefaasst ass de Granit-Moossinstrument e robusten, awer fein ofgestëmmte Referenzstandard. Seng aussergewéinlech Liewensdauer ass e Produkt aus héichwäertegem ZHHIMG® schwaarzem Granit, kombinéiert mat enger strenger Kontroll iwwer d'Betribsreinheet, dem korrekten Ëmgang mat dem Werkstéck an der grëndlecher Ënnerhaltung vun der Präzisiounsmaschinn, déi et zu senger definitiver, zertifizéierter Genauegkeet bréngt.

Zäitpunkt vun der Verëffentlechung: 30. Oktober 2025